Машины серии Т10

Конструктивно вакуум-формовочные машины производства Geiss представляют собой одностанционные универсальные вакуум-формовочные машины для формования средне- и крупногабаритных деталей. Зажим, нагрев, вытяжка и охлаждение листа происходят на одной и той же станции, что гарантирует максимальный контроль процесса формования.

Каждая вакуум-формовочная машина Geiss серии Т10 уже в базе оснащена моторными приводами всех основных подвижных узлов машины (стол, зажимная рама, пуансон), а также индивидуальной бесступенчатой регулировкой каждого отдельного излучателя как верхнего, так и нижнего нагревателей.

Внушительный список дополнительного оборудования, включающий в себя более 100 опционов, позволяет достичь любой из возможных на сегодня степеней специализации и автоматизации машины.

Все оборудование Geiss имеет сертификат CE и отвечает высшим стандартам качества, экономичности, производительности и безопасности в области термовакуумного формования пластмасс.

Уже базовая вакуум-формовочная машина данного типа способна перерабатывать любой листовой термопласт любой толщины независимо от оборудования машины.

Концептуально новая разработка полностью моторизованной машины типа “Т10” включает в себя:

- 4 шарико-винтовых пары и 4 сервомотора для стола

- 4 шарико-винтовых пары и 4 сервомотора для зажимной рамы

- 2 шарико-винтовых пары и 2 сервомотора для пуансона

Ввиду использования сервоприводов вместо пневматических цилиндров нет необходимости в механической синхронизации подачи стола, рамы и пуансона!

Размеры листовых и рулонных заготовок, которые могут перерабатываться на данной машине находятся в следующих диапазонах:

По оси Х - от 1000мм до 6000мм

По оси Y - от 900мм до 3200мм

Высота формы - от 500мм до 2000мм

Вакуум-формовочные машины Geiss работают принципиально с зажимной кромкой в 20 мм, поэтому максимальная полезная площадь формования составляет: размер листа минус 40мм на каждую ось машины.

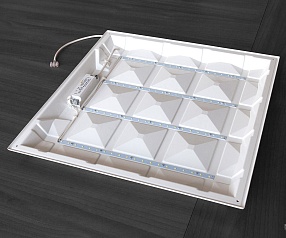

b) Отдельно управляемый нижний нагреватель с тем же типом нагревательных элементов, что и верхний.

Закрыт стеклокерамической защитной плитой.

c) Оба нагревателя передвигаются по независимым линейным направляющим. Регулировка мощности каждого отдельного нагревательного элемента обеих зон нагрева, включая контроль работы. Кроме того, вывод поля нагрева на экран системы управления в виде многоцветной картинки согласно патенту фирмы GEISS.

d) Подача обоих нагревателей осуществляется с помощью сервомоторов.

e) Все остальные движения осуществляются с помощью моторных приводов.

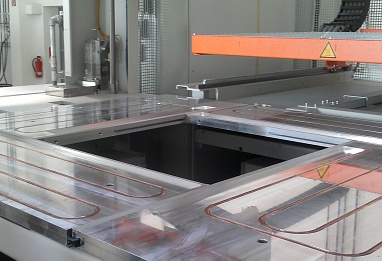

f) Тяжелая зажимная рама с регулируемыми зубчатыми полотнами, перемещается вертикально по отношению к формовочному окну. Равномерное распределение усилия прижима. Нет необходимости настраивать на толщину листа. Зажимная рама бесступенчато регулируется по обеим осям без применения дополнительных устройств. Любая позиция хода рамы может быть запрограммирована и сохранена в системе управления.

g) Со стороны оператора машина защищена световым барьером с автоматической системой контроля.

h) Навесная передняя дверь для простой смены формы с пневматическим замком.

i) Система управления Simatic S7 с децентральным подключением всех периферийных узлов через систему шин SINEC L2 DP. Все управление и контрольные устройства на одной контрольной поверхности Siemens с подключением к ПК 677 на свободно перемещаемом пульте управления, расположенном слева впереди.

j) Комплектная вакуумная система, состоящая из вакуумного бака , 1 или нескольких вакуумного (ных) насоса (ов) на 100 м3/час и автоматического контроля уровня масла и состояния фильтров, включая подключение к панели оператора.

l) Воздушно-капельное охлаждение посредством 4 вентиляторов на 26 м3/мин, электрическая мощность каждого составляет 700 ватт.

m) Вентиляторы снабжены системой охлаждения водяным туманом, синхронизированным с подачей потока воздуха. Необходимо центральное подключение к воде для всех расходных точек машины.

n) Автоматический контроль провисания листа во время нагревания посредством инфракрасного фотоэлемента.

o) Для смены формы с применением вилочного погрузчика машина имеет достаточное пространство в опорной плите.

p) Автоматическое переключение вакуумного насоса с резервуара на насос.

q) Автоматическое вентилирование формы перед снятием отформованной детали с формы.

r) Стандартный цвет машины свr)етло-серый RAL 7035, генциановый синий RAL 5010 и темно-серый RAL 7021 с маркировкой подвижных частей в сигнальный желтый цвет RAL 1003.

s) Вакуумный насос устанавливается в салазки.

Является одним из ключевых изобретений фирмы Geiss в мире тяжелой вакуумной формовки. Позволяет проводить смену формата листа без смены формовочного окна (апертурной плиты).

По оси Х ход изменения окна составляет 1000мм, по оси Y - 500мм. Это означает, например, что при размере машины 2000х1500мм Вы сможете бесступенчато уменьшать проем формовочного окна с размера 2000х1500мм до 1000х1000мм, не меняя самой плиты!

При необходимости дальнейшего уменьшения окна устанавливается аналогичная система на меньший размер, либо жесткое окно под индивидуальный, "редкий" размер листа.

При наличии опциона 8) - Моторизованная бесступенчатая регулировка зажимной рамы по обеим осям и опциона 45) - Зажимная рама и формовочное окно с программируемыми и автоматическими осями с сохранением позиций в памяти системы управления полный переход на новую форму со сменой формата листа осуществляется всего лишь за 12-15 минут силами одного оператора!

Данный опцион является обязательным для компаний, производящих малые и средние серии продукции с частыми сменами форм и размеров заготовок.

Он позволяет экономить самое дорогое в производстве - машинное время, а также уйти от расходов на производство, транспортировку и хранение десятков комплектов сварных плит с жестким, нерегулируемым формовочным окном!

Опцион является абсолютным хитом не только у Европейских формовщиков, но также установлен на 100% машин, поставленных на сегодня через ООО "Гайсс РУС" в Россию и Беларусь!

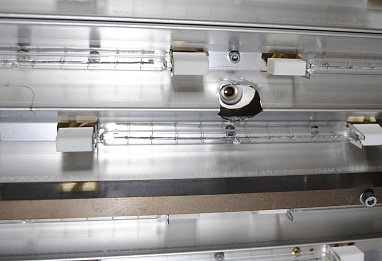

Эти зарекомендовавшие себя с наилучшей стороны излучатели сделали наши одностанционные вакуум-формовочные машины самыми производительными на рынке.

Галогеновые нагреватели являются самыми экономичными. Средний расход электроэнергии на нагрев 1 кг пластика в зависимости от применяемого типа нагревательных элементов:

Керамические - 0,97 кВт

Кварцевые (база в машинах Geiss) - 0,59 кВт

Галогеновые - 0,44 кВт

Машины с галогеновыми нагревателями расходуют 75% от энергии кварцевых нагревателей.

Машины с галогеновыми нагревателями расходуют 45% от энергии керамических нагревателей.

Машины с кварцевыми нагревателями расходуют 61% от энергии керамических нагревателей.

Такой экономический эффект при большей подключаемой мощности для галогеновых нагревателей связан с тем, что в задней позиции галогеновые элементы полностью отключаются и не потребляют энергии. Кроме того, инфракрасное излучение галогеновых элементов, имеющих более короткую волну, проникает сразу в материал, а не греет его поверхностным воздухом, цикл нагрева получается на многих деталях короче на 30%-40%.

Для прогрева толстых материалов (толщина свыше 6мм) галогеновые элементы являются лучшими и самыми щадящими на рынке, т.к. при быстром нагреве не сжигают поверхность, а проникают в сердцевину материала.

Галогеновые элементы прекрасно греют одноцветные и прозрачные материалы. Для нагрева цветных поверхностей используются галогеновые элементы 2го поколения типа "Speedium" (Опц.16.2.1). Перед применением элементов "Speedium" для цветных поверхностей необходима консультация с заводом по типу цветных поверхностей, подлежащих формованию.

Данное оборудование позволяет осуществлять автоматическую загрузку и разгрузку позитивно и негативно формованных деталей вплоть до максимально возможной высоты формы.

Оборудование зажимной рамы захватами для приподнимания формованных деталей. Автоматическое управление всем процессом.

Съём формованной детали на разгрузочную тележку. Защита стороны съёма посредством светового барьера.

Кроме того к данному оборудованию могут добавляться следующие опционы:

Opt. 62)

Пневматический разделитель листов для уверенного съёма тонких листов со штапеля.

Opt. 63)

Устройство автоматического позиционирования листов спереди назад.

Opt. 64)

Устройство автоматического позиционирования листов справа налево.

Opt. 65)

Деионизатор для снятия электростатического напряжения с пластмассовых листов и улучшения их разделения; длина 800 мм (только в комбинации с Опц.62; Опц.63). Мы рекомендуем на 800 мм длины устанавливать по 1 прибору.

Opt. 66)

Контрольное устройство для контроля захвата только одного листа. Данное оборудование необходимо при работе с относительно тонкими или сильно залипающими листами, чтобы гарантировать в каждый цикл захват только одного листа.

Opt. 67)

Устройство для загрузки 2 листов одновременно. Данное оборудование позволяет переработку 2 одинаковых по размерам листов в полностью автоматическом режиме. Позиционируются оба листа.

Opt. 68.1)

Пневматический шибер для сдвигания формованных деталей с тележки загрузочной машины. Направление сдвига – вправо.

Высота формы сокращается на 80 мм.

Данное направление сдвига рекомендуется при установке горизонтальной ленточной пилы HBS.

Opt. 68.2)

Пневматический шибер для сдвигания формованных деталей с тележки загрузочной машины. Направление сдвига – влево.

Предоставляет возможность поставить 2 машины друг против друга и сгружать формованные детали с обеих машин в одном направлении.

Opt. 68.3)

Пневматический шибер для сдвигания формованных деталей с тележки загрузочной машины. Направление сдвига – вперед.

Opt. 68.4)

Пневматический шибер для сдвигания формованных деталей с тележки загрузочной машины. Направление сдвига – назад.

Opt. 69)

Соединение данной вакуум-формовочной машины с горизонтальной ленточной пилой, которая заказывается отдельно.

Примечание: Опц. 4) горизонтальной ленточной пилы должен быть заказан дополнительно.

Opt. 70)

Оборудование для пакета TWINSHEET для автоматического подвода 2 листов на различном уровне.

Opt. 71)

При оснащении данной машины рулонным автоматом необходимо настолько понижать уровень загрузочной тележки, чтобы формованная деталь могла без проблем подаваться через данный стол на транспортер с поперечным резаком. Данная подгонка осуществляется при выборе функции автоматически.

Opt. 72)

Аварийный фотодатчик для предотвращения столкновения во время загрузки материала вилочным погрузчиком.

Внимание: сокращение максимальной высоты стопки с листами на 30 мм.

Opt. 73.1)

Автоматический прибор для очистки и деионизации нижней стороны листа по время такта загрузки.

Opt. 73.2)

Автоматический прибор для очистки и деионизации верхней стороны листа по время такта загрузки.

Opt. 73.3)

Автоматическая очистка верхней стороны листа с помощью сжатого воздуха.

Opt. 74)

Полностью автоматическая система центральной смазки автоматического загрузчика листов с индивидуальным дозированием количества необходимых смазочных средств для всех главных пневматических цилиндров, направляющих профилей и всех других важных точек смазки.

2 станции размотки с 1 соединительной станцией (по выбору: склеивание или сварка). Поперечный резак для отрезки отформованных деталей, управляется системой контроля пути, любое количество резов.

Кроме того, к данному оборудованию могут добавляться следующие опционы:

Opt. 51)

Держатель для рулона пленки с пневматическим предварительным разматыванием, максимальный диаметр рулона 800 мм.

Opt. 52)

Пневматическое приподнимание рулона пленки для облегчения смены рулона.

Opt. 53)

Автоматическая моторизованная подача пленки с поперечным резаком; усилие резания 9400 Н. Высота прохода 400 мм.

Opt. 54)

Привод подачи с трехфазным сервомотором и регулированием пути подачи.

Opt. 55)

Подготовка машины для подключения рулонного автомата.

Если данное оборудование не было предусмотрено сразу, то при более позднем оснащении машины рулонным автоматом необходима замена всей зажимной рамы. Кроме того, может значительно сократиться глубина вытяжки.

Opt. 56)

Продольный резак с двумя гильотинными ножами с моторным приводом для обрезки продольных кромок во время подачи ленты.

● Opt. 3.1.1)

- температурный контролер до 95°C,

Мощность насоса 60 л/мин, мощность охлаждения макс. 6,3 кВт и

мощность нагрева 9кВт

● Opt. 3.1.2)

- температурный контролер до 95°C,;

Мощность насоса 80 л/мин, мощность охлаждения 250 кВт и мощность

нагрева 9кВт

● Opt. 3.2)

- высокотемпературный контролер до 150°C

Мощность насоса 150 л/мин, мощность охлаждения 200 кВт и мощность

нагрева 12кВт

Для производства серийной продукции в подавляющем большинстве случаев используются алюминиевые формы с контролем заданной температуры формы. Перегрев формы опасен залипанием листа на форме, что приводит к браку и вынужденному останову машины на время охлаждения формы.

Опции термостатирования позволяют держать температуру формы постоянной в независимости от количества произведенных на машине циклов формования. Благодаря работе контроллера по таймеру Вы имеете нужную температуру формы точно по нужному Вам графику.

Таким образом, Вы гарантируете себе, что уже первая деталь в смену будет отформована с серийным качеством!

● Opt. 4.1)

- встроен в верхний нагреватель для контроля времени нагрева обоих нагревателей.

● Opt. 4.2)

- встроен в нижний нагреватель для контроля времени нагрева нижнего нагревателя

Внимание: уменьшение глубины вытяжки на 30 мм.

● Opt. 4.3)

- установлен на раме машины для контроля времени охлаждения.

В базовой версии нагрев листа программируется по времени, которое устанавливается опытным визуальным путем. Данная система имеет существенный недостаток - время нагрева одного и того же листа будет разным в зависимости от окружающей температуры воздуха, температуры в рабочей зоне машины и т.д. Это приводит к тому, что формование происходит всегда при разной температуре самого материала.

Пирометры позволяют полностью исключить данную проблему, поскольку при их наличии программа устанавливается на заданную температуру поверхности листа, которую регистрирует пирометр. Вне зависимости от длительности, затраченной на нагрев при достижении заданной температуры система управления отключает оба нагревателя и отводит их в заднюю позицию.

Опции 4.1) и 4.2) контролируют нагрев, опцион 4.3) контролирует температуру охлаждаемой детали, т.е. позволяет также производить расформовку всегда при одной и той же температуре.

Таким образом, Вы имеете 100% стабильный процесс нагрева и охлаждения вне зависимости от окружающей среды эксплуатации вакуум-формовочной машины.

- Выравнивание (центровка) формы на рабочем столе машины;

- Фиксация формы на столе;

- Приподнимание формы над столом машины для доступа вил погрузчика.

Данная система дает возможность одному оператору произвести замену формы за самое короткое время.

По запросу можно также заказать утапливаемые пневматические ролики в столе машины для легкого скольжения формы по столу машины.

Возможна также смена формы с использованием тележки для смены форм.